本文目录导读:

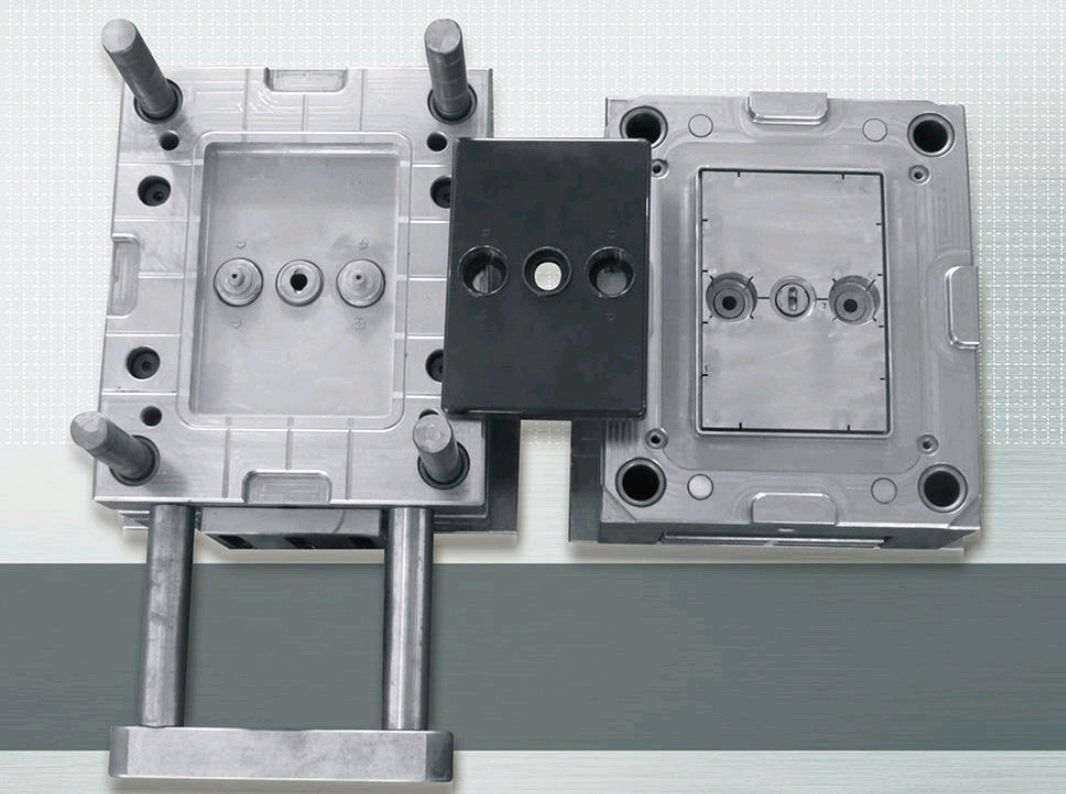

压铸产品拉伤和压铸件拉模是压铸生产过程中常见的问题,它们对产品质量和生产成本都有较大影响,以下是压铸产品拉伤和压铸件拉模产生的原因:

压铸产品拉伤的原因

1、模具设计或制造问题:如模具的浇口系统不合理、模具型芯或型腔的表面粗糙度过大等,都可能导致压铸时金属液流动不稳定,从而产生拉伤。

2、压铸工艺参数设置不当:如注射压力、注射速度、保压时间等参数设置不合理,也可能导致压铸产品出现拉伤。

3、金属液温度过低:金属液温度过低可能导致流动性变差,从而在压铸过程中产生拉伤。

压铸件拉模的原因

1、模具强度不足:模具的强度和刚性不足,在高压铸造时可能产生变形,导致压铸件与模具分离困难,从而出现拉模现象。

2、模具设计不当:如模具的出模斜度不足、滑块或斜销等结构配合过紧等,都可能导致压铸件在出模时受到阻碍,产生拉模现象。

3、压铸过程中的压力控制问题:如开模压力或顶出压力设置不当,也可能导致压铸件拉模。

针对以上问题,可以采取以下措施进行改善和预防:

1、优化模具设计和制造:合理设计模具结构,提高模具型芯和型腔的表面质量,减少模具的制造误差。

2、调整压铸工艺参数:根据具体的压铸产品和工艺要求,合理设置注射压力、注射速度、保压时间等参数。

3、控制金属液温度:保持金属液在合适的温度范围内,以保证其良好的流动性。

4、检查和调整模具强度:确保模具具有足够的强度和刚性,以应对高压铸造时的压力。

5、优化模具出模设计:合理设计模具的出模斜度,确保滑块或斜销等结构配合合理。

6、调整开模和顶出压力:根据具体的压铸产品和工艺要求,合理设置开模压力和顶出压力。

要解决压铸产品拉伤和压铸件拉模的问题,需要从模具设计、制造工艺、工艺参数控制等方面进行综合分析和改进。

TIME

TIME